涤棉织物分散/活性染料一浴两步法染色工艺探讨——染色集中控制系统

染色电脑,染色集中控制等自动化设备在提高印染质量的同时,也对印染工艺的完善提出了更严格的要求。而涤棉织物一般采用分散/直接染料同浴染色,但直接染料的色牢度不够理想,难以满足消费者的要求;因此现行的涤棉织物染色通常采用分散和活性染料染色。

然而分散染料与活性染料的染色条件极不相同,分散染料一般在高温、酸性条件下染色,而活性染料需在低温和碱性条件下染色,因此主要采用两浴法染色。即先染涤,再套染棉。此法上染率和固色率较高,色泽鲜艳,牢度好,工艺容易控制;但也存在着用水量大,耗能量多,工艺长,污水处理负担重,工艺效率低,劳动强度高等问题。

1 试验部分

1.1 材料和仪器

试验材料:涤棉机织物,涤纶机织物,棉机织物(上述均为熟坯,无荧光增白);染料:活性黑ED-H、活性红B/4BD、活性黄B-3RD、活性蓝B-2GNN,分散金黄SE-3R200%、分散红3B、分散兰2BLN;固色碱,其余为工业级。

试验仪器:Rapid LA2002-A 新红外染色试样机;SHA-C恒温振荡水浴锅;SW-12AⅡ型耐洗色牢度试验机;SF600XDATACOLOR计算机测色配色仪;Y571L染色摩擦牢度试验器;电子天平。

1.2 试验工艺

本文将从以下几方面对工艺的可行性进行试验论证:

①试验所用固色碱用量及对活性、分散染料上染、固着率影响;

②试验所用醋酸用量对活性、分散染料上染(固着)率的影响;

③根据上述两个试验得出的用量进行本文工艺染色与传统两浴法染色的差异对比试验。

(1)基础处方 活性染料(owf)X %;分散染料(owf)Y %;元明粉20-60g/L(依活性染料染色深度而定);分散匀染剂1g/L;固色碱1.0-1.4g/L(依活性染料染色深度而定);冰醋酸1.96g/L(依固色碱用量而定)。

(2)升温曲线 分散/活性两浴法染色(先染涤纶再套染棉),升温曲线①:

分散/活性一浴两步法染色(先染棉再套染涤纶),升温曲线②:

1.3 测试方法

染色织物的K/S 值用SF600XDATACOLOR计算机测色配色仪测定;耐皂洗牢度按GB/T 3921.4-1997标准方法测试;耐摩擦牢度按GB/T 3920-199标准方法测试。

2 结果与讨论

2.1 固色碱浓度对活性染料上染棉的影响

活性染料上染纤维素纤维时染色pH 值起到关键作用,而pH 值是通过碱剂用量来调节的。为此,首先做了碱剂对活性染料上染棉的染色深度影响试验,其结果如图1所示。

本试验所用面料经向为全涤纱,纬向为涤/棉混纺纱,棉成分占15%;活性染料用量0.1%(owf);元明粉用量10g/L,浴比1∶10。故该试验的活性染料浓度相当于全棉织物的0.67%(owf),在中色深度时较能反应全面情况。从图1可得出,碱在达到一定浓度后其对活性染料上染率影响总体趋于平稳。这表明在用于工业化生产时不需要对工艺操作提出苛刻要求,可操作性较强。在该染色深度下的最佳用量为1.0~1.4g/L。将该染色织物经分散染色条件过程模拟,其染色深度略有变浅但变化不大;而在色光上有一定变化,经多次重复试验变化方向一致,具有重演性。

其染色条件如下:

2.2 醋酸用量对分散染料染色的影响

本一浴两步法染色使用固色碱对活性染料固色,用醋酸来调节分散染色时的pH 值,对醋酸具体用量试验结果如图2所示。

染色条件如下:

本试验所用面料为50%纯涤纶和50%纯棉组合;元明粉用量20g/L,固色碱1.6g/L,分散染料0.1%(owf),分散匀染剂1g/L,浴比1∶10。从图2可看出,随着醋酸用量的增加分散染料上染率提高,当醋酸用量达到1.76~1.84g/L时,继续增加醋酸用量染料的上染率变化不大。将该染色织物与传统分散染色工艺织物对比,色光与深度均变化不大。

2.3 分散/活性染料一浴两步法与常规二浴工艺对比

为进一步验证分散/活性染料一浴两步法染色的可行性,以及与传统两浴法染色工艺相比的差异,根据上述两个试验得出的固色碱与醋酸最佳用量做了分散/活性染料一浴两步法染色和传统二浴法工艺染色对比试验,其结果如表1所示。

本试验所用面料原料为T/C 65/35,染色升温曲线如1.2节所示;活性染料用量0.1%(owf),分散染料0.1%(owf),分散匀染剂1g/L,浴比1∶10。从表1可看出,分散/活性染料一浴两步法与传统二浴法工艺相比,其染色织物的K/S 值变化不大。

对上述试验染色织物进行染色牢度测试,其结果如表2所示。

从表2可看出,涤/棉织物用分散/活性染料一浴两步法及传统二浴法工艺染色,其染色织物的耐皂洗及耐摩擦色牢度变化不大。

3 结论

(1)在涤棉织物用分散/活性染料进行浸染法染色时,采用本文提出的一浴两步法染色工艺是可行的,其最终染色效果与传统两浴法工艺相比差别不大。

(2)涤/棉染色织物的得色率及耐皂洗、耐摩擦色牢度能够达到传统两浴法染色工艺的水平。

(3)在染色中活性染料经酸性环境及高温条件影响后其色光有所变化,且其重复试验的变化方向一致,变化幅度在可接受范围内,可通过配方调整纠正色光。

(4)涤/棉织物采用本工艺染色可大幅度节省染色生产时间,节约能源,降低生产成本,减少污染物排放,有利于保护环境和提高企业的生产效益。

除了完善印染工艺之外,采用信息化手段对印染生产进行集中控制管理也是避免许多印染瑕疵的有效手段!

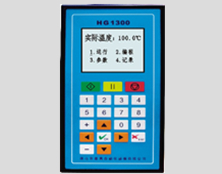

以13年积累的经验和印染企业实际生产方式,华高自动化研发出新型染色电脑HG-9928/9918系列结合最新的HG-JK10染色集中控制系统。以顺德金纺集团为例,之前1吨布的耗水量为200吨,使用后1吨布耗水量为120吨,节约了80吨水,节约40%的用水量。因为用水量的减少,节省了20%的蒸汽损耗、18%的助剂损耗和30%污水处理费用。

同时,因为实现了信息化管理升级,在人力资源管理上更是节省了50%的人力成本。现今年均节省近100万的成本损耗。目前广泛运用于实益长丰染厂,恩平添盛染厂,联新染整有限公司等印染企业!

(染色电脑)

(染色集中控制)

用科技改变未来,用服务赢得满意,我们相信,在我们的共同努力之下,印染行业将会逐渐成为一个绿色的可持续发展的行业。我们期待着新老客户进一步加强合作,共创美好未来。

相关资讯

- 关停,限产,加收水、电费,限制运输!严抓环保背后真相如何?——华高染色机集中控制系统

- 印染成本控制体系建立——染色机中央监控管理系统

- 杭州大自然科纺染整破产,背后的这个隐患你有吗——印染自动化改造专家

- 无锡、嘉兴、苏州、通州又关停一大片染厂,环保风暴无可躲避——印染节能减排升级改造

- 未来2-3年内,部分高污染、高耗能、粗放式管理的纺织企业,或再现关闭潮——染色集中控制系统改造

- 浅谈活性染料染色操作10大误区——染色机控制电脑

- 柯桥印染痛下“狠心”,5000多万老设备当废铁卖掉,这是一个不变则亡的时代——印染节能减排升级改造

- 染厂用灯箱对色,为什么观察者必须要45度对——染色机控制电脑

- 印染厂请注意,第四批中央环保督查即将开始——印染省水节能方案

- 行业前瞻,未来染整设备技术发展趋势——染色机集中控制系统

最新产品

同类文章排行

- 关停,限产,加收水、电费,限制运输!严抓环保背后真相如何?——华高染色机集中控制系统

- 印染成本控制体系建立——染色机中央监控管理系统

- 杭州大自然科纺染整破产,背后的这个隐患你有吗——印染自动化改造专家

- 无锡、嘉兴、苏州、通州又关停一大片染厂,环保风暴无可躲避——印染节能减排升级改造

- 未来2-3年内,部分高污染、高耗能、粗放式管理的纺织企业,或再现关闭潮——染色集中控制系统改造

- 浅谈活性染料染色操作10大误区——染色机控制电脑

- 柯桥印染痛下“狠心”,5000多万老设备当废铁卖掉,这是一个不变则亡的时代——印染节能减排升级改造

- 染厂用灯箱对色,为什么观察者必须要45度对——染色机控制电脑

- 印染厂请注意,第四批中央环保督查即将开始——印染省水节能方案

- 行业前瞻,未来染整设备技术发展趋势——染色机集中控制系统

最新资讯文章

您的浏览历史