染厂常见10类质量问题——染色集中控制系统

?16年的印染发展对印染企业而言除了对染色电脑,染色集中控制等自动化设备升级改造提高硬实力之外,如何从工艺优化和节能控制提高利润空间,也是印染企业面对市场竞争的重要应对方式。今天我们就来谈谈:染厂常见10类质量问题!

1裙皱

皱条之间相互平行,头尾平齐。

皱条中间大,两头尖。皱条与平面交界处留有换梭纱尾,形状似裙子折皱。

裙皱多发生在含化纤的织物上,原坯布上不易发现。只有经印染加工处理才显现出来。

①化纤本身性能的差异或纺织厂高温定捻温度不一致,造成纬纱缩率不同; ②所用纬纱号数或捻度存在差异。

检验方法:一般开剪作次零布处理。

2缝头皱

皱条与缝头相连,一条或多条,长短不一.有的在缝头一端,有的在缝头两端。

幅地进布工缝头不良。未做到缝头平直、坚牢、边齐、针脚均匀一致。

检验方法:连同缝头开剪,作次零布处理。

3印染加工皱

一般在布面呈现的条数不多,通常为直形或斜形条状,长短宽窄不一。印染前或印染加工过程中产生的皱条与正常布面色泽相差较大;印染固色后平洗过程中产生的皱条色差较小。

①印染前半制品原有皱条; ②印染过程中机械张力,轧辊压力调节不好;导辊、烘筒的平行度掌握不好; ③设备清洁做得不好。

检验方法:按局部性经向“条状”疵点评分。

4丝光皱

印染后呈现中间深两边浅、直线或斜形的细死皱。

①丝光机去碱蒸箱、平洗槽导布辊不平或沾有纱头、碱垢; ②丝光机张力调节不当; ③去碱蒸箱直接蒸汽管开启较大冲击织物造成摺皱。

5风印

印染织物搁置被显露的部分与布面正常色泽呈现差异。一般在布的折叠处或布幅两边出现不规则的浅色档或色条。

某些用于活性染料、分散染料的印染半制品、在制品布面带碱,或受空气中还原气体的作用,影响织物与染料的键合或固着,裸露部分产生浅色档。KN型活性染料易产生风印。

检验方法:按局部性“条状”疵点评分。

6边中色差、左中右色差

印染织物边中或左中右色泽深浅不下。

①染液的轧辊或印花压力两端不一致; ②预烘或热溶焙烘时,布幅中间和两边的温度和风量不一致,造成布面左右或左中右干湿不一致; ③拼色染料在相同的加工条件下移染性能不一致,造成色泽深浅或色光的变化。

检验方法:用变色灰卡套框评级。

7深浅边

布边色泽比正常布面色泽偏深或偏浅。

①卷染时布卷布边不齐; ②染色时织物卷边造成浅边; ③边组织厚、带液量多造成深边。 检验方法:按局部性疵点“深浅边”评分8条花

沿布面经向呈现通幅性、形状不规则、深浅不一的条形或雨状形疵点。条花分坯布条花和染色条花。坯条头尾位置不变,不过缝头,两面色泽相近。染色条花通过缝头,两面深浅有差异。

①染坯纤维原料、织物组织的均匀度差造成染色条花; ②精选毛火焰有缺口造成烧毛条花; ③织物丝光时轧碱去碱不匀,布面吸色不匀造成染色条花; ④染后烘燥急剧而又不均匀,染料泳移造成条花。

检验方法:用条花标样按影响程度评定。

9色档

染色织物上沿纬向出现宽窄不一或整齐的深浅色档。

①织布开车时操作不良或织机打纬装置不良,造成纬密或稀或密,染后色泽与正常布面色泽有差异; ②染色加工停车产生色档; ③卷染及轧卷染色轧余率过大,形成较规则的深色档; ④半成品搁置时间过长,折叠处沾污染后形成色档; ⑤丝光后织物未及时洗尽烘干,折叠处风干,染后形成色档。

检验方法:严重色档开剪去除。轻微或明显色档,按局部性纬向“条状”疵点或稀密路评分。

10色点

印染布上有规律或无规律地出现色泽较深的细小点。该疵点有局部性的,也有散布性的。一般发生在浅色织物上。

①调制染料和色浆时溶解不良; ②染料和色浆放置时间过长产生凝聚; ③设备清洁不良。 检验方法:局部性的按相似疵点评分;散布性的参照“棉节杂质、深浅细点”,按影响程度评分。

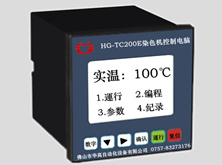

以15年积累的经验和印染企业实际生产方式,华高自动化研发出新型染色电脑HG-9928/9918系列结合最新的HG-JK10染色集中控制系统。以顺德金纺集团为例,之前1吨布的耗水量为200吨,使用后1吨布耗水量为120吨,节约了80吨水,节约40%的用水量。因为用水量的减少,节省了20%的蒸汽损耗、18%的助剂损耗和30%污水处理费用。

同时,因为实现了信息化管理升级,在人力资源管理上更是节省了50%的人力成本。现今年均节省近100万的成本损耗。目前广泛运用于联新染整有限公司、实益长丰染厂、恩平添盛染厂等印染企业!

(染色电脑)

(染色集中控制)

用科技改变未来,用服务赢得满意,我们相信,在我们的共同努力之下,印染行业将会逐渐成为一个绿色的可持续发展的行业。我们期待着新老客户进一步加强合作,共创美好未来。

相关资讯

- 关停,限产,加收水、电费,限制运输!严抓环保背后真相如何?——华高染色机集中控制系统

- 印染成本控制体系建立——染色机中央监控管理系统

- 杭州大自然科纺染整破产,背后的这个隐患你有吗——印染自动化改造专家

- 无锡、嘉兴、苏州、通州又关停一大片染厂,环保风暴无可躲避——印染节能减排升级改造

- 未来2-3年内,部分高污染、高耗能、粗放式管理的纺织企业,或再现关闭潮——染色集中控制系统改造

- 浅谈活性染料染色操作10大误区——染色机控制电脑

- 柯桥印染痛下“狠心”,5000多万老设备当废铁卖掉,这是一个不变则亡的时代——印染节能减排升级改造

- 染厂用灯箱对色,为什么观察者必须要45度对——染色机控制电脑

- 印染厂请注意,第四批中央环保督查即将开始——印染省水节能方案

- 行业前瞻,未来染整设备技术发展趋势——染色机集中控制系统

最新产品

同类文章排行

- 关停,限产,加收水、电费,限制运输!严抓环保背后真相如何?——华高染色机集中控制系统

- 印染成本控制体系建立——染色机中央监控管理系统

- 杭州大自然科纺染整破产,背后的这个隐患你有吗——印染自动化改造专家

- 无锡、嘉兴、苏州、通州又关停一大片染厂,环保风暴无可躲避——印染节能减排升级改造

- 未来2-3年内,部分高污染、高耗能、粗放式管理的纺织企业,或再现关闭潮——染色集中控制系统改造

- 浅谈活性染料染色操作10大误区——染色机控制电脑

- 柯桥印染痛下“狠心”,5000多万老设备当废铁卖掉,这是一个不变则亡的时代——印染节能减排升级改造

- 染厂用灯箱对色,为什么观察者必须要45度对——染色机控制电脑

- 印染厂请注意,第四批中央环保督查即将开始——印染省水节能方案

- 行业前瞻,未来染整设备技术发展趋势——染色机集中控制系统

最新资讯文章

您的浏览历史