纱线染色操作及设备要求——染色集中控制管理

纱线染色作为重要的染色方式,一直深受印染企业的重视。近几年,随着染色电脑,染色集中控制等自动化设备的普及,印染质量有了长足进步。但随着市场形势的严峻和印染发展的需求,也对纱线染色提出了更高的要求。今天,我们就来谈谈:纱线染色操作及设备要求!

液流及筒子染色都是依靠液体循环带动染料和温度均匀分布在所有纱线周围进行染色。因此,纱线的装载情况及设备状态对染色的影响很大。

泵压不足,即泵的扬程达不到染色工艺扬程的要求,如绞纱染色扬程需在10m以上,筒子染色扬程需在13m以上。

泵的流量不足,如浴比1:15的普通高压罐,筒子染色的流量需达150L/min。设备的温度表、压力表未进行定期计量检测,或损坏失灵,造成染色压力和温度或高或低,使染料(特别是拼色)上染率不一,产生色花色差。温度偏高,纱线收缩过大,强力损伤(特别对化纤);温度偏低,色牢度差。

染前设备清洗不洁,再染浅色时造成串色和沾污。

设备之间的性能状态差异造成缸差。纱笼不光滑,挂纱断缕,造成乱纱。

松式络筒设备锭与锭之间张力不一,造成松紧筒;

无防叠装置,或槽筒失效,造成重叠,形成凸起的条状、带状、筒子两端和内外松紧不一,染色时染液穿不透筒子,产生色花。

泵压不足和流量不足决定了染液的循环状态,直接影响到染色质量,流量大有利于匀染,压力大有利于染液向沙层内部穿透。

故应在大流量而又不影响纱卷的空隙率的压力下工作。常用两者的乘积(即功率)来衡量循环的性能。

由于皮带松驰打滑或电机故障造成泵的转速不足,泵的转速降低10%,则流量、扬程和功率分别仅为原来的90%、81%、73%。叶轮安装间隙过大、或掉入异物,开车造成叶片折断,叶轮直径尺寸差异大,叶片的宽度、倾角设计安装不合理等因素,影响泵的流量和扬程。 纱笼底座与泵体的喇叭口接触面不光滑,筒纱偏轴露不锈钢网眼,筒纱和垫片放置不正漏缝,筒纱杆顶端或绞纱笼顶盖螺帽没拧紧,不锈钢管两端由于跌碰有缺口,都能造成漏液,减少了染液流过纱线的流量和泵的扬程,不利于染液向纱线内部的穿透。 目前筒子染色的垫片有两种,,一种是不锈钢,一种是塑料,塑料与不锈钢管的接触比不锈钢之间的接触好,形状上,大直径星形比圆形的好。影响泵的流量和扬程的主要因素:

1.检查卷绕筒子的质量或绞纱装笼质量,保证筒纱松紧一致,不偏轴,不重叠,绞纱装笼均匀。 筒子卷绕密度大小是造成染液通路大小的主要因素,密度小,易染透;筒子过松,流量大,筒子易变形、起毛、底部粘并,退绕困难。密度大,不易染透,不易变形。根据经验,筒子密度选用范围:纯棉色纱0.30-0.33g/cm3; 纯棉漂白纱0.33-0.36g/cm3; 麻棉色纱0.32-0.35g/cm3; 涤棉色纱0.34-0.37g/cm3; 涤棉漂白纱0.37-0.40g/cm3。 绞纱分装不匀或装纱太少,造成短路漏液,降低扬程和流量。装纱太少压不紧,纱线长期受冲击,造成乱纱。绞纱的装纱密度为筒子纱相应品种密度的75~80%。筒子大小的一致是染色均匀和防止缸差的因素之一,一般筒纱的重量控制在800g左右,筒纱间的差异量为±10.0g. 2 2.检查纱笼状况,是否有底座腐蚀形成与泵体喇叭口接触不好,腐蚀严重须更换维修;腐蚀较轻,在接触面上涂上凡士林油,来回转动研磨即可修复。检查纱笼是否光滑,不光滑处用砂纸磨修,避免挂纱造成乱纱。 3 3.采用高流量的混流泵作循环泵,可以得到匀染的效果,循环泵的调向时间,涤棉筒子染色换向时间正:反为2min:3min,纯棉为1:4。 4 4.检查设备的温度表、压力表是否正常,及时校正维修。 5 5.检查染前设备是否清洁,使用合适的助剂配方刷锅。 6 6.用转速表测定泵的转速,达不到设计要求,更换皮带,仍达不到,检查电机。 7 7.用压力表测定泵在密闭(即流量为零)前提下的扬程。对症下药及时维修。

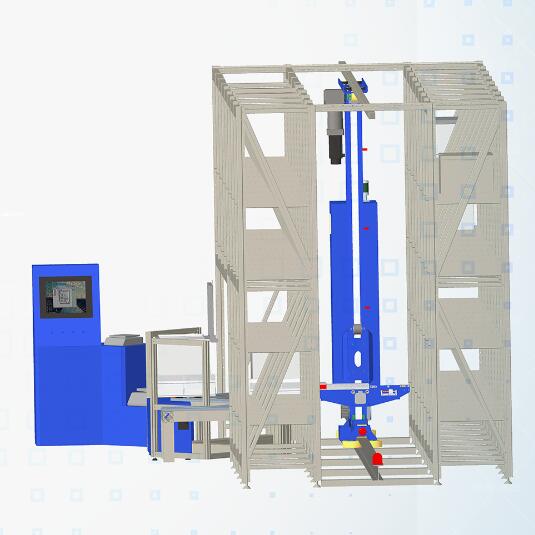

以15年积累的经验和印染企业实际生产方式,华高自动化研发出新型染色电脑HG-9928/9918系列结合最新的HG-JK10染色集中控制系统。以顺德金纺集团为例,之前1吨布的耗水量为200吨,使用后1吨布耗水量为120吨,节约了80吨水,节约40%的用水量。因为用水量的减少,节省了20%的蒸汽损耗、18%的助剂损耗和30%污水处理费用。

同时,因为实现了信息化管理升级,在人力资源管理上更是节省了50%的人力成本。现今年均节省近100万的成本损耗。目前广泛运用于联新染整有限公司、实益长丰染厂、恩平添盛染厂等印染企业!

(染色电脑)

(染色集中控制)

用科技改变未来,用服务赢得满意,我们相信,在我们的共同努力之下,印染行业将会逐渐成为一个绿色的可持续发展的行业。我们期待着新老客户进一步加强合作,共创美好未来。

相关资讯

- 关停,限产,加收水、电费,限制运输!严抓环保背后真相如何?——华高染色机集中控制系统

- 印染成本控制体系建立——染色机中央监控管理系统

- 杭州大自然科纺染整破产,背后的这个隐患你有吗——印染自动化改造专家

- 无锡、嘉兴、苏州、通州又关停一大片染厂,环保风暴无可躲避——印染节能减排升级改造

- 未来2-3年内,部分高污染、高耗能、粗放式管理的纺织企业,或再现关闭潮——染色集中控制系统改造

- 浅谈活性染料染色操作10大误区——染色机控制电脑

- 柯桥印染痛下“狠心”,5000多万老设备当废铁卖掉,这是一个不变则亡的时代——印染节能减排升级改造

- 染厂用灯箱对色,为什么观察者必须要45度对——染色机控制电脑

- 印染厂请注意,第四批中央环保督查即将开始——印染省水节能方案

- 行业前瞻,未来染整设备技术发展趋势——染色机集中控制系统

最新产品

同类文章排行

- 关停,限产,加收水、电费,限制运输!严抓环保背后真相如何?——华高染色机集中控制系统

- 印染成本控制体系建立——染色机中央监控管理系统

- 杭州大自然科纺染整破产,背后的这个隐患你有吗——印染自动化改造专家

- 无锡、嘉兴、苏州、通州又关停一大片染厂,环保风暴无可躲避——印染节能减排升级改造

- 未来2-3年内,部分高污染、高耗能、粗放式管理的纺织企业,或再现关闭潮——染色集中控制系统改造

- 浅谈活性染料染色操作10大误区——染色机控制电脑

- 柯桥印染痛下“狠心”,5000多万老设备当废铁卖掉,这是一个不变则亡的时代——印染节能减排升级改造

- 染厂用灯箱对色,为什么观察者必须要45度对——染色机控制电脑

- 印染厂请注意,第四批中央环保督查即将开始——印染省水节能方案

- 行业前瞻,未来染整设备技术发展趋势——染色机集中控制系统

最新资讯文章

您的浏览历史